莫大なコストと時間がかかる衝突性能開発。マツダでは具体的にどのように開発が進められているのでしょうか。

マツダは、1990年代初めからコンピュータを使い、自動車メーカーの中でもトップクラスといわれるスーパーコンピュータ(保有能力)を誇っています。

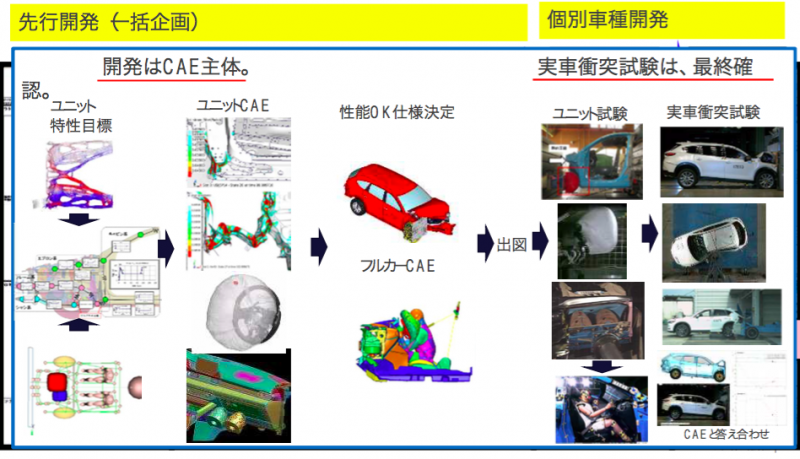

「先行開発(一括企画)」は、CAE(Computer Aided Engineering)主体で進められ、「個別車種開発」へと進みます。今回は実際に64km/hオフセット前面衝突試験の様子も取材させていただきましたが、こうした実車衝突試験は最終確認として行なわれます。

担当者の方によると、1990年頃で年間500〜600台くらいは実際に「潰していたかな?」とのこと。現在はCAEにより最終確認という段階にまで減らせたそうです。

試作車を作るには市販車とは比べられないほど高いコストがかかりますし(今回のCX-8はおそらく生産ラインから取り出した車両とのこと)、準備や確認、検証にも時間がかかります。「そんなペースでつぶしていたら、会社が潰れてしまう」とは関係者の弁。

さらに、ダミー人形も1体数千万円から、最新のモデルによっては数億円もするダミーが複数必要になりますから「ガシャーン」と単にぶつけているように見える衝突実験の映像などの裏側には、膨大なコストと、長い準備期間が必要だったわけです(もちろん、その後も検証も)。

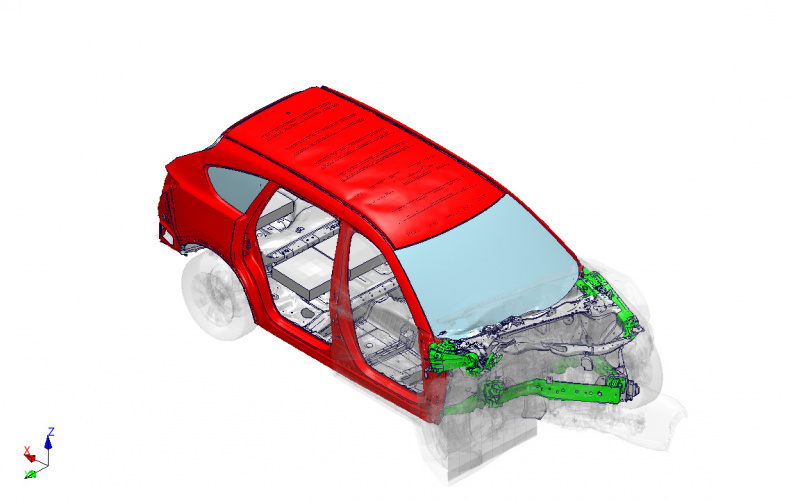

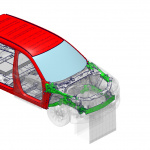

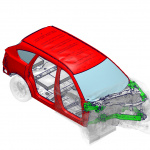

CAEではユニットごとの特性目標が設定され、フルカーのCAEを経て、個別車種開発の実車衝突試験に進みます。骨格の決定はほとんどシミュレーションで行われるそうで、車体に関してはCAEがとくに得意とする領域だそう。

CAEを組み合わせながら、エアバッグの展開など高精度を求められる領域などで、実車衝突試験で確認していくという手順になるようです。もちろん、エアバッグの展開やベルト非装着の小柄乗員の乗員拘束性などもCAE技術レベルの領域で確認。実車の衝突状態を再現できます。

(文/塚田勝弘 写真・図/マツダ)

【関連記事】

将来を見据えた「一括企画」と「個別車種開発」で進められる、衝突安全性能の開発【マツダ衝突性能開発・その1】

https://clicccar.com/2018/02/21/561066/

あわせて読みたい

Source: clicccar.comクリッカー